- Japanese / English

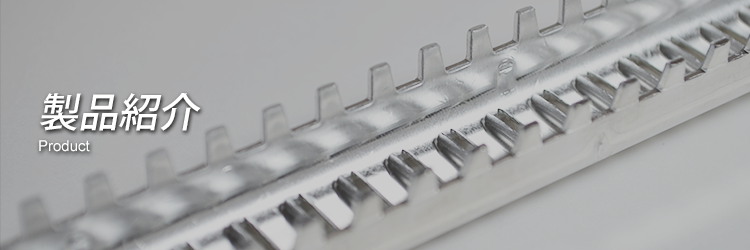

製品紹介Product

自社開発製品

創業より自動車用の部品製造で培ってきたプレス技術やノウハウを生かし、極薄・微細・微小・精密加工が必要とされる医療機器や福祉の分野へ生かして展開をしていき、健康志向や少子高齢化などの社会に貢献をしたいと思います。

当社健全経営の理念の基、「より良い物をより安く」をモットーとして社会のニーズに対応すべく、モノづくりの究極にこだわり続けた技術革新に努めてまいりますので、お気軽にご相談下さい。

当社開発商品

商品名 タマクリン |

|---|

クルミと同じように握ったり、回転させてり1回に5分~10分間、1日数回、これを毎日継続して使用します。

高血圧、低血圧のバランス、病弱な方の機能回復、握力強化に効果があります。また、指圧の替わりにも使用できます。 クルミと同じように握ったり、回転させてり1回に5分~10分間、1日数回、これを毎日継続して使用します。

高血圧、低血圧のバランス、病弱な方の機能回復、握力強化に効果があります。また、指圧の替わりにも使用できます。 |

商品名 自在鉤 |

古くからある自在鉤をコンパクトにしたもので、長さの調整が自由に簡単に行なえます。

観葉植物などを窓辺や軒先に吊るすガーデニングや、キャンプなどのアウトドアライフにも。使い方は、あなた次第です。 古くからある自在鉤をコンパクトにしたもので、長さの調整が自由に簡単に行なえます。

観葉植物などを窓辺や軒先に吊るすガーデニングや、キャンプなどのアウトドアライフにも。使い方は、あなた次第です。 |

客先受注品

商品名 ガードレール支柱キャップ |

|---|

ワンタッチで取り付け出来るガードレール支柱キャップです。 ワンタッチで取り付け出来るガードレール支柱キャップです。 |

商品名 ヘルメット用ファスナー |

F1などのヘルメットに使用されています。 F1などのヘルメットに使用されています。 |

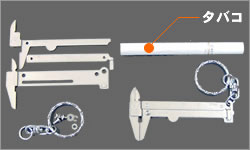

商品名 ミニチュアノギスキーホルダー |

難加工材チタンへの挑戦としてチタン製ミニチュアノギスのキーホルダーを作成 難加工材チタンへの挑戦としてチタン製ミニチュアノギスのキーホルダーを作成 |

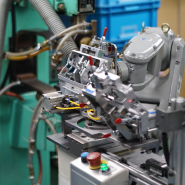

自社製作自動ロボット機

半自動ロボット溶接機

半自動ロボット溶接機  半自動スポット溶接機

半自動スポット溶接機 自動組立ロボット溶接機

自動組立ロボット溶接機  画像センサによる外観検査

画像センサによる外観検査

製造風景1 半自動ロボット溶接機

治具セットのみ人の手で行い6打点のスポット溶接をロボットにて行っています。

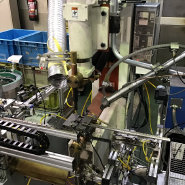

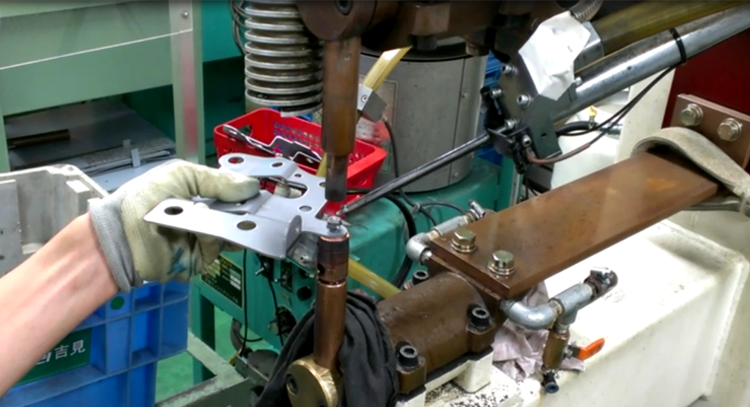

製造風景2 半自動スポット溶接機

ナットをロボットにて自動供給しスポット溶接を行っています。

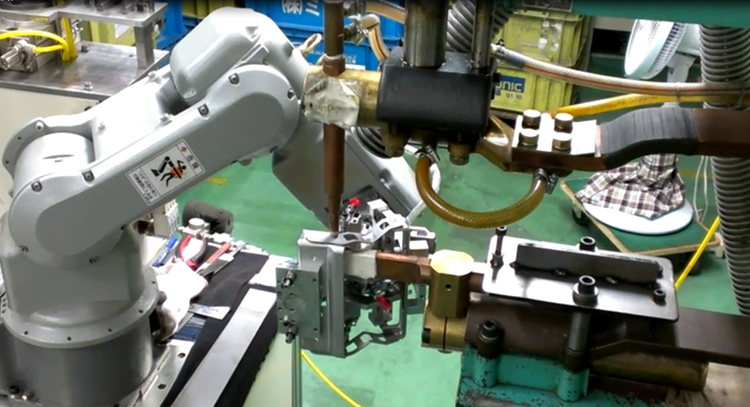

製造風景3 自動組立ロボット溶接機

約1分間に1台を組み上げる溶接ロボットです。

自動車用バックドアの骨組み製造と量産化に向け、スポット溶接機と連動させた溶接ロボットシステムを開発。

ロボットの作業動作を独自にプログラミングし作業工程と溶接工数の大幅な削減を目指しました。

製品情報

-

製品名:パッチ(自動車のオイルクーラー部品)

【特徴・強み】

増減肉絞り加工

アルミニウム合金材を使用した複雑形状を伴う高精度加工技術。

部位により板厚を変えた加工事例です。◆材質:アルミニウム合金

◆板厚:1.6㎜

◆設備:順送UL400tプレス

◆狙い:コストダウン約90%・生産性3倍増

◆特長- アルミクラッド材の順送加工(切削加工からのプレス加工へのVA案件)

- 切削加工時から1/10位までコストダウンに成功した部品

- アルミ合金材を使用した複雑形状を伴う高精度加工技術

-

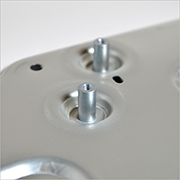

製品名:プレート(自動車のコンデンサー部品)

【特徴・強み】

精密加工

アルミクラッド材を使用した精密順送加工。金型を内製対応しているからこそ実現が出来る加工事例です。◆材質:アルミクラッド材(得意先支給)

◆板厚:1.2㎜

◆設備:順送300tプレス

◆狙い:反り、ひねれ等高精度に対応

◆特長- プレス(本体)加工後、スペーサーの圧入カシメ

- カシメ工程は内製作製のポカヨケシステムにて3Zの作らずを実現

- 表面処理は内製の炭化水素洗浄機による脱脂

- コンタミ(ゴミ)をバキューム後、個包装し箱詰めして出荷(電子部品の為)

-

製品名:BRKT-ELEC UNIT (自動車の電子部品)

【特徴・強み】

精密複合加工

プレスにて曲げや絞りを施したした本体にスタッドカシメを実施し、幾何公差による高い要求精度に対応を行った加工事例です。◆材質:ZAM材

◆板厚:1.2㎜

◆設備:順送300tプレス機+60tトランスファー(5連ロボット)+NUT圧入カシメ(基板の土台)

◆狙い:カシメ後にスペーサーの高さ均一化の精度を出す

◆特長- プレス(本体)加工後、スペーサーの圧入カシメ

- カシメ工程は内製作製のポカヨケシステムにて3Zの作らずを実現

- 表面処理は内製の炭化水素洗浄機による脱脂

- コンタミ(ゴミ)をバキューム後、個包装し箱詰めして出荷(電子部品の為)

-

製品名:アーム(自動車ブレーキ関連部品)

【特徴・強み】

精密厚板加工

部分的に剪断面指示や、高張力鋼板(硬い)の、曲げ部に割れが出ない様工夫した加工事例です。◆材質:高張力鋼板(引張強度:440) ※ローカーボン指定

◆板厚:4.5㎜

◆設備:順送UL400tプレス

◆狙い:順送加工完結によりコストを抑えて加工

◆特長- 順送プレス機によるR/Lセット取りの加工提案

- 曲げ部のキレツ不具合に対しローカーボン材の提案採用事例

- 表面処理は亜鉛めっき(協力工場対応)

-

製品名:スプリングガイド(自動車のブレーキ部品)

【特徴・強み】

絞り加工に高技術加工

順送加工による絞り加工、更には用途上の要因で絞り内側から穴抜き(φ1.5)を実施している加工事例です。◆材質:高張力鋼板(引張強度:440)

◆板厚:1.4㎜

◆設備:順送200tプレス

◆狙い:Φ1.5の穴を内側から抜いている(小4箇所、大1箇所)

◆特長- 絞り加工後、順送内でΦ1.5の穴を内側から打抜き順送完結

- 表面処理は四三酸化鉄被膜(協力工場対応)

- 海外向けは、ダンボール梱包まで行い出荷対応

-

製品名:ケースランプ(自動車ブレーキ関連部品)

【特徴・強み】

難易度形状の絞り加工

難易度成形を最適工法にて提案しコスト提案をした加工事例です。◆材質:高張力鋼板(引張強度:440)

◆板厚:2.3㎜

◆設備:順送300tプレス+トランスファー(ロボット加工)

◆狙い:順送+トランスファーによりコストを抑えて加工

◆特長- 高張力鋼板の難易度形状を順送+トランスファーで加工対応

- 内製作製したパーツフィーダーにて無人加工対応

- 表面処理はガス軟窒化(協力工場対応)

- 海外向けは、ダンボール梱包まで行い出荷対応

-

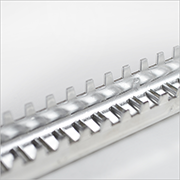

製品名:アジャスター(自動車ブレーキ関連部品)

【特徴・強み】

厚板加工

順送加工で難加工材の厚板を精密対応加工事例です。◆材質:高張力鋼板(引張強度:540)

◆板厚:4.5㎜

◆設備:順送UL400tプレス

◆狙い:精密加工対応部仕上げ加工無し

◆特長- 順送(2個取)加工によりコスト提案

- 一部全剪断(部分ギア形状)を順送内で加工完結提案

-

製品名:ステーA(自動車のエンジン関連部品)

【特徴・強み】

厚板加工

幾何公差による厳しい要求は機械加工対応をしていたが、順送打抜きを提案し対応の加工事例です。◆材質:SUS304L

◆板厚:5.0㎜

◆設備:順送UL400tプレス+単発プレス(SV)

◆狙い:精密加工対応部仕上げ加工無し

◆特長- 打ち抜き後、仕上げ対応を行っていたが、VAにより仕上げレスの提案採用事例

-

製品名:ステーB(自動車のエンジン関連部品)

【特徴・強み】

厚板加工

幾何公差による厳しい要求は機械加工対応をしていたが、順送打抜きを提案し対応の加工事例です。◆材質:SUS304L

◆板厚:5.0㎜

◆設備:順送UL400tプレス+単発プレス(SV)

◆狙い:精密加工対応部仕上げ加工無し

◆特長- 打ち抜き後、仕上げ対応を行っていたが、VAにより仕上げレスの提案採用事例

-

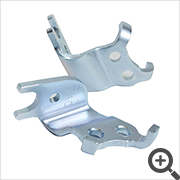

製品名:BRKT-ASSY SIDO(自動車のメンバー部品)

【特徴・強み】

プレス&組立(スポット)加工

複数工程部品を一つの工場で対応することにより、デイリーの生産と納入が実現できる加工事例です。◆材質:SPCC

◆板厚:1.4㎜(本体)2.0㎜(子部品)

◆設備:順送プレス+単発プレス+SPOT溶接

◆狙い:多数の工程を一つの工場で作製しデイリー納入

◆特長- 順送加工及び単発加工(本体)順送加工(子部品2個)及びナット(6箇所)の組立(スポット溶接)部品になります。

- 半自動スポット溶接設備を使用しタクトUPによるコスト提案採用事例

-

製品名:BRKT-ASSY SIDO(自動車のメンバー部品)

【特徴・強み】

プレス&組立(スポット)加工

カシメ組立作業の自動化(LCA:ローコストオートメーション)は、複数の単純な要素作業の自動化を複合化させた部品になります。複数工程部品・異種素材である部品を厳しい幾何公差の設定がある中で、経験の高い金型技術と生産技術で対応をした加工事例です。◆材質:SPCC

◆板厚:1.4㎜(本体)2.0㎜(子部品)

◆設備:順送プレス+単発プレス+SPOT溶接

◆狙い:多数の工程を一つの工場で作製しデイリー納入

◆特長- 順送加工及び単発加工(本体)順送加工(子部品2個)及びナット(6箇所)の組立(スポット溶接)部品になります。

- 半自動スポット溶接設備を使用しタクトUPによるコスト提案採用事例

-

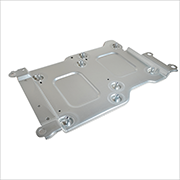

製品名:リティーニングプレートASSY(自動車のエンジン関連部品)

【特徴・強み】

プレス&組立(カシメ)加工

大きなサイズで組み立て要素も加わって、厳しい幾何公差の設定がある品物に対しては内製の金型技術と経験の高い生産技術で対応を行っている加工事例です。◆材質:アルミ(A5052)、SPCC

◆板厚:3.0㎜(アルミ)、2.0(SPCC)

◆設備:順送プレス+トランスファー加工(ロボット)+半自動組み立てカシメ機

◆狙い:Assy後の精度確保

◆特長- アルミ順送及びロボット加工(本体)対応の提案採用

- アルミ単品は一部マシニングセンター(内製)にて削り加工対応実施

- 鉄板の順送加工及びアルミスペーサー(5個)、SUSワッシャー(5個)、アルミワッシャー(5個)、リベット(5個)を 半自動組み立て機で5本のリベット締結を一度で対応する提案採用事例

-

製品名:パッチ(自動車のオイルクーラー部品)

【特徴・強み】

増減肉絞り加工

部位により板厚を変えた加工が可能です。●●部は元板厚より厚くし、●●部は元板厚より薄く加工しております。◆材質:アルミニウム合金

◆板厚:1.6㎜

◆設備:順送UL400tプレス

◆狙い:コストダウン約90%・生産性3倍増

◆特長

・アルミクラッド材の順送加工(切削加工からのプレス加工へのVA案件)

・切削加工時から1/10位までコストダウンに成功した部品です。

・アルミ合金材を使用した複雑形状を伴う高精度加工技術になります。 -

製品名:プレート(自動車のコンデンサー部品)

【特徴・強み】

精密加工

アルミクラッド材を使用した精密順送加工。金型を内製対応しているからこそ実現が出来る加工事例です。◆材質:アルミクラッド材(得意先支給)

◆板厚:1.2㎜

◆設備:順送300tプレス

◆狙い:反り、ひねれ等高精度に対応

◆特長

・プレス(本体)加工後、スペーサーの圧入カシメ

・カシメ工程は内製作製のポカヨケシステムにて3Zの作らずを実現

・表面処理は内製の炭化水素洗浄機による脱脂

・コンタミ(ゴミ)をバキューム後、個包装し箱詰めして出荷(電子部品の為) -

製品名:BRKT-ELEC UNIT (自動車の電子部品)

【特徴・強み】

精密複合加工

プレスにて曲げや絞りを施したした本体にスタッドカシメを実施し、幾何公差による高い要求精度に対応を行った加工事例です。◆材質:ZAM材

◆板厚:1.2㎜

◆設備:順送300tプレス機+60tトランスファー(5連ロボット)+NUT圧入カシメ(基板の土台)

◆狙い:カシメ後にスペーサーの高さ均一化の精度を出す

◆特長

・プレス(本体)加工後、スペーサーの圧入カシメ

・カシメ工程は内製作製のポカヨケシステムにて3Zの作らずを実現

・表面処理は内製の炭化水素洗浄機による脱脂

・コンタミ(ゴミ)をバキューム後、個包装し箱詰めして出荷(電子部品の為) -

製品名:アーム(自動車ブレーキ関連部品)

【特徴・強み】

精密厚板加工

部分的に剪断面指示や、高張力鋼板(硬い)の、曲げ部に割れが出ない様工夫した加工事例です。◆材質:高張力鋼板(引張強度:440) ※ローカーボン指定

◆板厚:4.5㎜

◆設備:順送UL400tプレス

◆狙い:順送加工完結によりコストを抑えて加工

◆特長

・順送プレス機によるR/Lセット取りの加工提案

・曲げ部のキレツ不具合に対しローカーボン材の提案採用事例

・表面処理は亜鉛めっき(協力工場対応) -

製品名:スプリングガイド(自動車のブレーキ部品)

【特徴・強み】

絞り加工に高技術加工

順送加工による絞り加工、更には用途上の要因で絞り内側から穴抜き(φ1.5)を実施している加工事例です。◆材質:高張力鋼板(引張強度:440)

◆板厚:1.4㎜

◆設備:順送200tプレス

◆狙い:Φ1.5の穴を内側から抜いている(小4箇所、大1箇所)

◆特長

・絞り加工後、順送内でΦ1.5の穴を内側から打抜き順送完結

・表面処理は四散酸化鉄被膜(協力工場対応)

・海外向けは、ダンボール梱包まで行い出荷対応 -

製品名:ケースランプ(自動車ブレーキ関連部品)

【特徴・強み】

難易度形状の絞り加工

難易度成形を最適工法にて提案しコスト提案をした加工事例です。◆材質:高張力鋼板(引張強度:440)

◆板厚:2.3㎜

◆設備:順送300tプレス+トランスファー(ロボット加工)

◆狙い:順送+トランスファーによりコストを抑えて加工

◆特長

・高張力鋼板の難易度形状を順送+トランスファーで加工対応

・内製作製したパーツフィーダーにて無人加工対応

・表面処理はガス軟窒化(協力工場対応)

・海外向けは、ダンボール梱包まで行い出荷対応 -

製品名:アジャスター(自動車ブレーキ関連部品)

【特徴・強み】

厚板加工

順送加工で難加工材の厚板を精密対応加工事例です。◆材質:高張力鋼板(引張強度:540)

◆板厚:4.5㎜

◆設備:順送UL400tプレス

◆狙い:精密加工対応部仕上げ加工無し

◆特長

・順送(2個取)加工によりコスト提案

・一部全剪断(部分ギア形状)を順送内で加工完結提案 -

製品名:ステーA(自動車のエンジン関連部品)

【特徴・強み】

厚板加工

幾何公差による厳しい要求は機械加工対応をしていたが、順送打抜きを提案し対応の加工事例です。◆材質:SUS304L

◆板厚:5.0㎜

◆設備:順送UL400tプレス+単発プレス(SV)

◆狙い:精密加工対応部仕上げ加工無し

◆特長

・打ち抜き後、仕上げ対応を行っていたが、VAにより仕上げレスの提案採用事例 -

製品名:ステーB(自動車のエンジン関連部品)

【特徴・強み】

厚板加工

幾何公差による厳しい要求は機械加工対応をしていたが、順送打抜きを提案し対応の加工事例です。◆材質:SUS304L

◆板厚:5.0㎜

◆設備:順送UL400tプレス+単発プレス(SV)

◆狙い:精密加工対応部仕上げ加工無し

◆特長

・打ち抜き後、仕上げ対応を行っていたが、VAにより仕上げレスの提案採用事例 -

製品名:BRKT-ASSY SAIDO(自動車のメンバー部品)

【特徴・強み】

プレス&組立(スポット)加工

複数工程部品を一つの工場で対応することにより、デイリーの生産と納入が実現できる加工事例です。◆材質:SPCC

◆板厚:1.4㎜(本体)2.0㎜(子部品)

◆設備:順送プレス+単発プレス+SPOT溶接

◆狙い:多数の工程を一つの工場で作製しデイリー納入

◆特長

・順送加工及び単発加工(本体)順送加工(子部品2個)及びナット(6箇所)の組立(スポット溶接)部品になります。

・半自動スポット溶接設備を使用しタクトUPによるコスト提案採用事例 -

製品名:BRKT-ASSY SAIDO(自動車のメンバー部品)

【特徴・強み】

プレス&組立(スポット)加工

複数工程部品を一つの工場で対応することにより、デイリーの生産と納入が実現できる加工事例です。◆材質:SPCC

◆板厚:1.4㎜(本体)2.0㎜(子部品)

◆設備:順送プレス+単発プレス+SPOT溶接

◆狙い:多数の工程を一つの工場で作製しデイリー納入

◆特長

・順送加工及び単発加工(本体)順送加工(子部品2個)及びナット(6箇所)の組立(スポット溶接)部品になります。

・半自動スポット溶接設備を使用しタクトUPによるコスト提案採用事例 -

製品名:リティーニングプレートASSY(自動車のエンジン関連部品)

【特徴・強み】

プレス&組立(カシメ)加工

大きなサイズで組み立て要素も加わって、厳しい幾何公差の設定がある品物に対しては内製の金型技術と経験の高い生産技術で対応を行っている加工事例です。◆材質:アルミ(A5052)、SPCC

◆板厚:3.0㎜(アルミ)、2.0(SPCC)

◆設備:順送プレス+トランスファー加工(ロボット)+半自動組み立てカシメ機

◆狙い:Assy後の精度確保

◆特長

・アルミ順送及びロボット加工(本体)対応の提案採用

・アルミ単品は一部マシニングセンター(内製)にて削り加工対応実施

・鉄板の順送加工及びアルミスペーサー(5個)、SUSワッシャー(5個)、アルミワッシャー(5個)、リベット(5個)を 半自動組み立て機で5本のリベット締結を一度で対応する提案採用事例

建設用部品

-

製品名:化粧座金(建設用手すり部品)

【特徴・強み】

外観部品の絞り加工

外観部品に伴い、磨き加工の施されたステンレスをプレスにて対応している加工事例です。◆材質:SUS304

◆板厚:1.2mm

◆設備:単発60tプレス

◆狙い:外観品の加工にも対応可能

◆特長- 名前の如く手すりの化粧カバー(外観部品)SUSの磨き鋼板

- 一つずつ丁寧に加工対応

-

製品名:化粧座金(建設用手すり部品)

【特徴・強み】

外観部品の絞り加工

外観部品に伴い、磨き加工の施されたステンレスをプレスにて対応している加工事例です。◆材質:SUS304

◆板厚:1.2mm

◆設備:単発60tプレス

◆狙い:外観品の加工にも対応可能

◆特長

・名前の如く手すりの化粧カバー(外観部品)SUSの磨き鋼板

・一つずつ丁寧に加工対応